| « 2013-01-07 | Basteleien | 2013-01-04 » |

Basteleien: 2013-01-04-b: Tischplatte schwerer machen

Um den Frästisch schwerer zu machen zur Dämpfung von Schwingungen habe ich vor, zwischen die Aluminiumplatten eine Polymerbetonplatte zu setzen.

Dies ist auch der erste Versuch, eine plangefräste Aluminiumplatte mit Polymermörtel abzuformen, um eine (fast) ebenso plane Oberfläche zu bekommen. Klappt das, so wird dies die Grundlage zur Montage der Linearführungen sein.

Zunächste habe ich die Alu-Platte mit Backpapier geschützt. Um die Platte habe ich dann aus melaminbeschichteten Spanplatten eine Form gebastelt. Diese Form wurde mit Trennspray ausgesprüht, damit nix verklebt. Auf der Aluplatte nehme ich aber lieber Backpapier in der Hoffnung, daß ich so eine gleichmäßigere Trennschichtdicke hinbekomme.

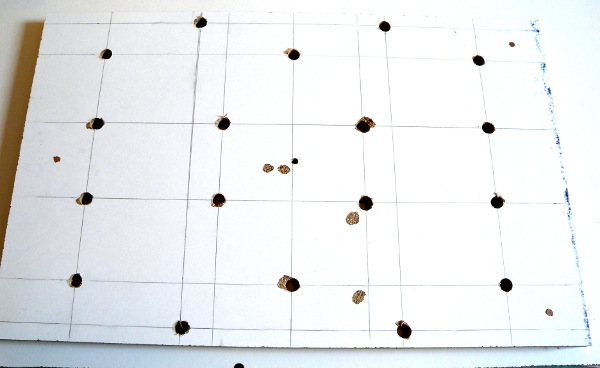

Die Polymerbetonplatte muß an die Aluprofilplatten, die die Tischoberfläche bilden, mit M8-Schrauben angeschraubt werden. Also müssen Löcher hinein. Die Idee war, 12mm Löcher zu haben, um ganz sicher zu sein, daß sie groß genug sind, auch bei kleineren Ungenauigkeiten in der Positionierung. Als Platzhalter für die Löcher gieße ich 12mm dicke Buchenstäbchen mit ein, die ich in eine Hilfsplatte geleimt habe. Hier die Zeichnung für die Positionierung der Holzstäbchen.

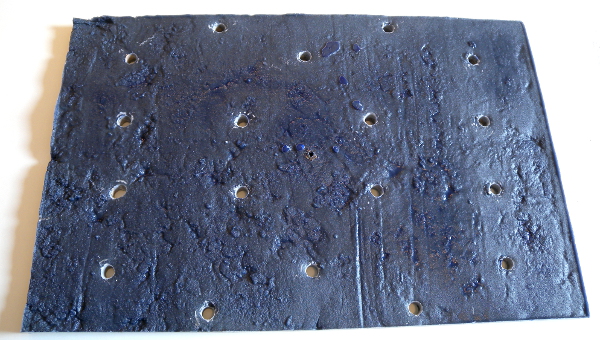

Im Nachhinein kann ich nur warnen: trotz Trennsprays verkleben die Holzstäbchen komplett mit dem Polymerbeton. Ich dachte, ok, falls das passiert, kann ich sie ja rausbohren. Das war keine gute Idee, denn der Polymerbeton ist tückisch zu Bohrern: weder Holz- noch Metall- noch Steinbohrer funktionieren: Holz und Metallbohrer werden innerhalb von 5mm stumpf durch den einbetonierten Sand, der schön schmirgelt. Steinbohrer schneiden nicht und kommen deswegen in dem Epoxi nicht voran. Alle Bohrer heizen sich schnell auf, und das Epoxi fängt an zu stinken.

Mit einer Vorbohrung, einem Hammer, einem Pickel, Geduld und der Opferung zweier Bohrer ist es mir dann schließlich in zweistündiger Arbeit gelungen, die Holzstäbchen aus der Polymerbetonplatte zu entfernen.

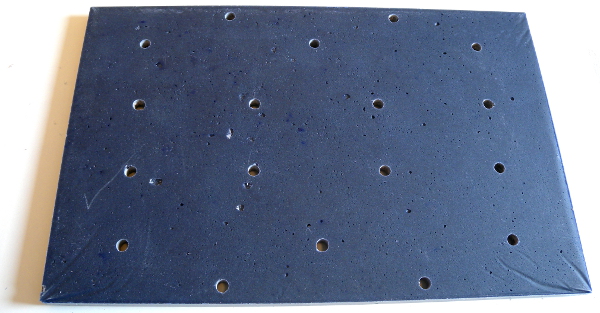

Man sieht hier auch, daß mir am Rand leider das Backpapier ein paar Falten geworfen hat. Das war meine Nachlässigkeit beim Einspannen. Es ist aber OK, dies wird keine Hochpräzisionsplatte an jeder Stelle. Ich hab mir auch keine große Mühe gegeben, die Luftblasen zu entfernen. Es soll einfach ein bißchen Gewicht haben und insgesamt plan aufliegen.

Die Oberseite der Platte ist noch uneben. Hier wird später die Alu-Nutenplatte angeklebt. Sie ist auf der entsprechenden Seite etwas krumm, und die Verklebung wird diese Unebenheit abmildern, so daß ich später weniger vom Tisch abfräsen muß.

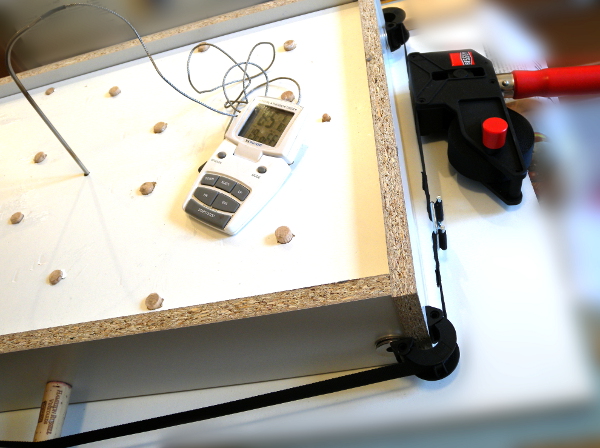

Ich mußte für diese Platte 1,6kg Epoxidharz mischen. Nach einigen Youtube-Videos, die die Eigenaufheizung des Harzes zeigen, war mir bei dieser Menge etwas mulmig zumute. Es standen Sand und Wasser bereit für den Notfall. Außerdem habe ich ein elektronisches Thermometer geopfert, um die Temperatur zu beobachten. Es blieb alles im grünen Bereich: die maximale Erwärmung in dieser Konstellation war nur 3°C.

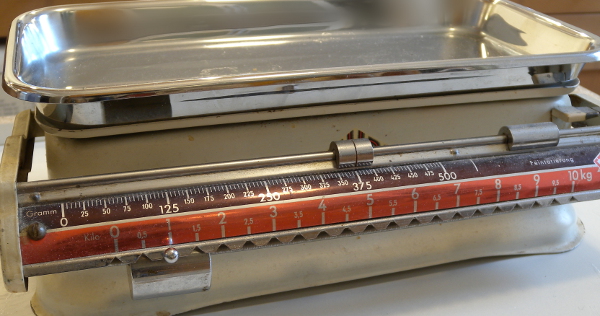

Durch die größeren Mengen habe ich das Harz mit einem Mörtelrührer für die Bohrmaschine gerührt statt von Hand. Das funktioniert sehr gut. Es kam auch eine deutlich größere Waage zum Einsatz.

Insgesamt bin ich mit dem Ergebnis und der Verarbeitbarkeit sehr zufrieden.