| « 2015-01-20 | Basteleien | 2014-03-09 » |

Basteleien: 2014-05-27: Die erste Achse ist mechanisch fertig

Nach einer längeren Pause ist es nun soweit: die erste Achse ist mechanisch fertig. Der Tisch ist zusammengeschraubt, sitzt auf den Schienen und kann durch Drehung der Spindel hin- und herbewegt werden. Und andersrum, wenn man dran zieht, dreht sich die Spindel.

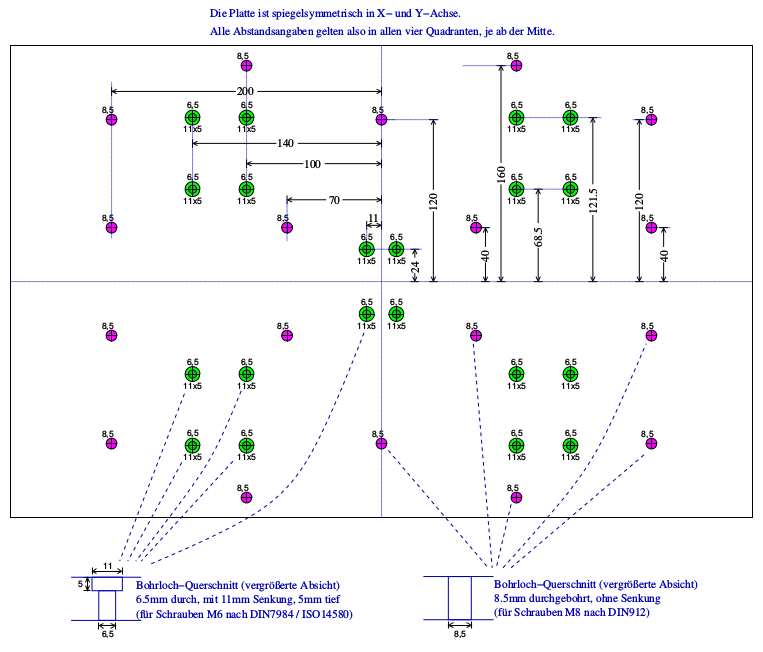

Der erste Schritt zur Fertigstellung bestand darin einzusehen, daß ich mit den beschränkten Mitteln meiner Werkstatt die Aluminiumplatte nicht genau genug bohren kann. Mit einigen Umplanungen beim Gießen der Zwischenschicht aus Polymerbeton wäre es wohl gegangen, aber nun ging es nicht mehr. Also habe ich die Platte zum Bohren weggegeben. 38 Löcher muß sie haben, 4x4 für die vier Wagen, 4 für den Anschluß an die Spindel, und 18 zum Zusammenschrauben mit dem polymerbetonbeschwerten T-Nutenteil. Die ersten 20 Löcher müssen versenkt werden, so daß dort die Schraubenköpfe verschwinden. Das hätte ich nicht ordentlich selbst hinbekommen.

Wie schonmal erklärt besteht beim Einfädeln der Wagen auf die Schiene (genauso wie beim Ausfädeln) die Gefahr, dann die Kugeln aus den Kugellagern fallen. Da gibt es so ein kleines Hilfsschienchen aus Plastik, was das normalerweise verhindert. Man muß die Wagen von diesem Hilfsschienchen direkt auf die eigentliche Schiene schieben, dann fällt keine Kugel raus.

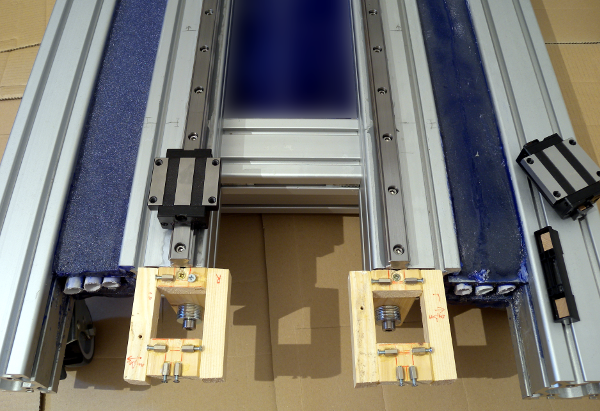

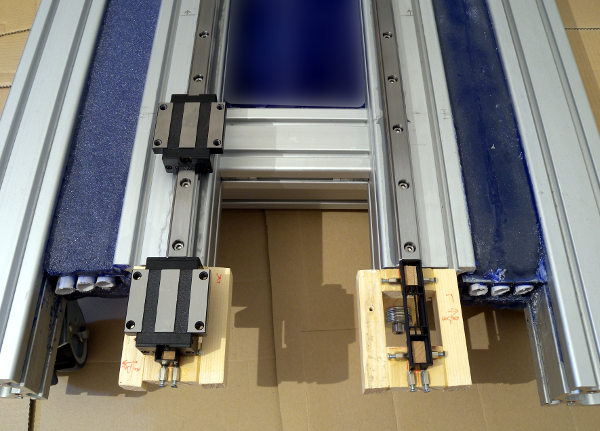

Um mir die Arbeit nachher zu erleichtern, habe ich Hilfsschienchenhalter gebaut. Einfach ein bißchen aus Holz zusammengewürfelt und so aufgebaut, daß man von unten an das Hilfsschienchen greifen kann, wo noch ein Schutzclip verhindert, daß das Schienchen aus dem Wagen fällt. An diesen Schutzclip muß ich später herankommen.

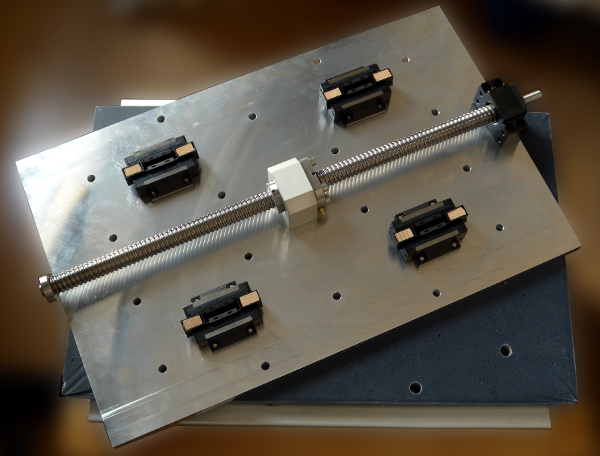

Nachdem die vier Wagen eingefädelt waren, kam die Spindel hinzu. Dort habe ich 12mm Unterlagen aus Aluminium verbaut, um die exakte Höhe hinzukriegen. Die Spindel war in der Mitte 0,2mm tiefer gelegen als die Wagen, dort habe ich noch ein Messingblech entsprechender Dicke untergelegt. Wie sich nachher herausstellte, war die im Bild vordere Seite 0,5mm zu hoch. Das konnte ich nachher durch Abschleifen der Aluminiumunterlage korrigieren.

Als nächstes wurde die gebohrte Aluminiumplatte an die vier Wagen und den Spindelanschluß angeschraubt.

Beim Montieren des Tisches ist die Planung ein bißchen schiefgelaufen. Ich hatte mitten im Bauen vergessen, daß ich den Tisch nachher von unten an die Aluminumplatte schrauben muß. Geht aber nicht, da alles mit Polymerbeton verklebt ist: man kommt nicht mehr von unten an alle Löcher. Auf jeden Fall werde ich den Tisch etwas umständlich zusammenbauen müssen: jetzt, wo die Wagen in Position sind, muß der untere Teil des Tisches nochmal von der Maschine runter. Hier sind die Hilfsschienchenhalter sehr nützlich, denn einen einzelnen Wagen kann man leicht einfädeln, aber zwei Wagen gleichzeitig mit einem schweren Tisch dran, nicht mehr so gut.

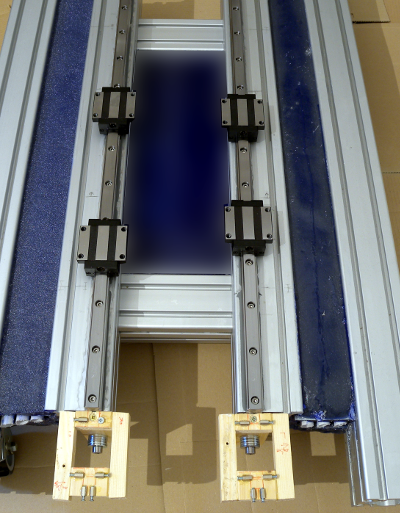

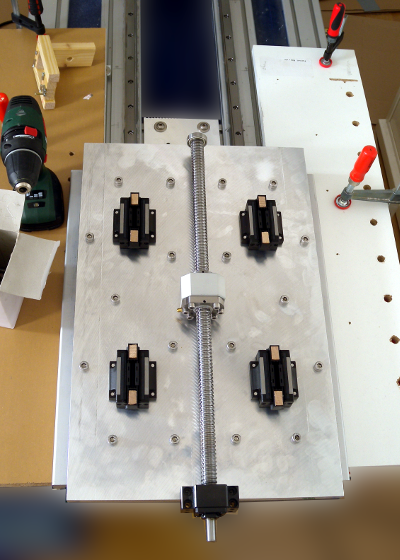

Hier also die wieder ausgefädelte Tischunterseite mit den vier angeschraubten Wagen, wieder mit je einem Hilfsschienchen, kopfüber auf der Tischoberseite liegend, in die sie angeschraubt wird. Man sieht die blaue Polymerbetonzwischenschicht, die hauptsächlich der Schwingungsdämpfung und der Beschwerung dient. Daran unten angeklebt ist die T-Nutenplatte.

Die dreischichtige Tischplatte wiegt insgesamt nun 30kg. Um das Gewicht beim Wiedereinfädeln sauber in Position zu halten, habe ich eine Ablage links und rechts an den Tisch angeschraubt. Improvisiert, aber funktioniert. Nachdem die ersten beiden Wagen eingefädelt waren, konnte die Ablage entfernt werden: die Wagen halten die 30kg mühelos exakt in Position, und man kann bequem die zweiten beiden Wagen wieder einfädeln.

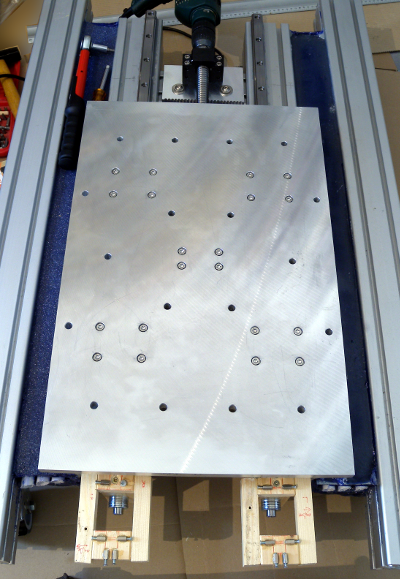

Hier das Ergebnis von oben, mit Bohrmaschine als Spindelantrieb, zum Spielen.

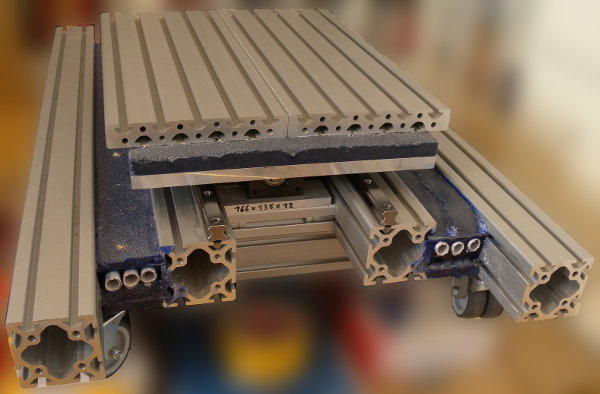

Und hier von der Stirnseite, wunderschön schwebend freigestellt. Fragt sich jetzt vielleicht jemand, warum die Schienen so eng stehen? Hätte man sie nicht weiter an den Rand montieren sollen? Gute Frage.

Mein Konstruktionsprinzip war das zum Aufhängen einer Brücke: die Durchbiegung unter Druckbelastung ist jetzt ganz im äußeren Fräsbereich genauso groß wie genau in der Mitte. Man hätte natürlich auch sagen können, Druck hält die Platte eh aus, wichtiger ist die Torsionskraft im Tisch. Je weiter die Wagen auseinanderstehen, desto besser. Keine Ahnung, ich hatte halt mehr Angst vor Druchbiegung, und die Wagen haben eh so geringe Toleranzen, daß ich dies nicht als Problem gesehen habe.

Also, die erste Achse ist mechanisch komplett. Als nächstes kommt also Elektromechanik (Schrittmotoren, Anschlagschalter, usw.) und dann die Steuerelektronik. Ich baue die erste Achse komplett fertig, bevor ich die beiden weiteren Achsen baue, damit ich weiß, was für Fehler man machen kann.

Eine Lehre aus der ersten Achse ist, daß man viel mehr mit Polymerbeton bauen sollte. Die Aluprofile sind recht teuer und müssen eh mit Polymerbeton verklebt werden. Mit Polymerbeton kann man auch mit recht einfachen Werkzeugen eine komplexe Form bauen, die nachher genau die Maße hat, die man braucht. Das werde ich für die Brückenkonstruktion ausnutzen und sie komplett gießen.